Wichtige Erkenntnisse zur Optimierung der Materialnutzung im Kunststoffspritzguss

- Eine sorgfältige Materialauswahl ist entscheidend für Prozessstabilität und Kosteneffizienz.

- Optimiertes Werkzeugdesign, insbesondere Anguss und Kühlung, reduziert Ausschuss und verkürzt Zykluszeiten.

- Automatisierung und Prozessüberwachung minimieren Materialverluste und verbessern die Produktqualität.

- Recycling und der Einsatz nachhaltiger Materialien tragen zur Ressourcenschonung bei.

- Digitale Technologien und KI bieten neue Möglichkeiten zur Prozessoptimierung und Materialeinsparung.

- Regelmäßige Schulungen und Wartung sichern die langfristige Effizienz und Qualität der Produktion.

Effiziente Materialnutzung im Kunststoffspritzguss: Der Schlüssel zur Produktionsoptimierung

Die Optimierung der Produktion im Kunststoffspritzguss erfordert vor allem eine effiziente Materialnutzung. Durch gezielte Maßnahmen lassen sich Zeit und Kosten erheblich einsparen. Dies erhöht die Wettbewerbsfähigkeit und verbessert zugleich die Nachhaltigkeit im Fertigungsprozess.

So erkennen Sie echte Qualität im Kunststoffspritzguss

- Gleichmäßige Oberflächenstruktur: Hochwertige Bauteile zeigen eine glatte, fehlerfreie Oberfläche ohne Blasen oder Einschlüsse.

- Konstante Maßhaltigkeit: Präzise gefertigte Produkte weisen geringe Toleranzen auf und passen exakt zu den vorgesehenen Montageelementen.

- Materialidentifikation und Zertifikate: Achten Sie auf die Verwendung geprüfter Kunststoffe mit entsprechenden Nachweisen zur Schadstofffreiheit und Recyclingfähigkeit.

- Robuste Verarbeitung: Saubere Kanten und keine Grate sind Anzeichen für sorgfältige Werkzeugwartung und optimale Prozesssteuerung.

- Pflegehinweise beachten: Hochwertige Kunststoffteile benötigen spezifische Reinigungs- und Pflegeverfahren, um ihre Eigenschaften langfristig zu erhalten.

- Langfristige Beständigkeit: Qualität zeigt sich durch eine hohe Widerstandsfähigkeit gegen mechanische Beanspruchung und Umwelteinflüsse.

Grundlagen der Materialnutzung im Kunststoffspritzguss

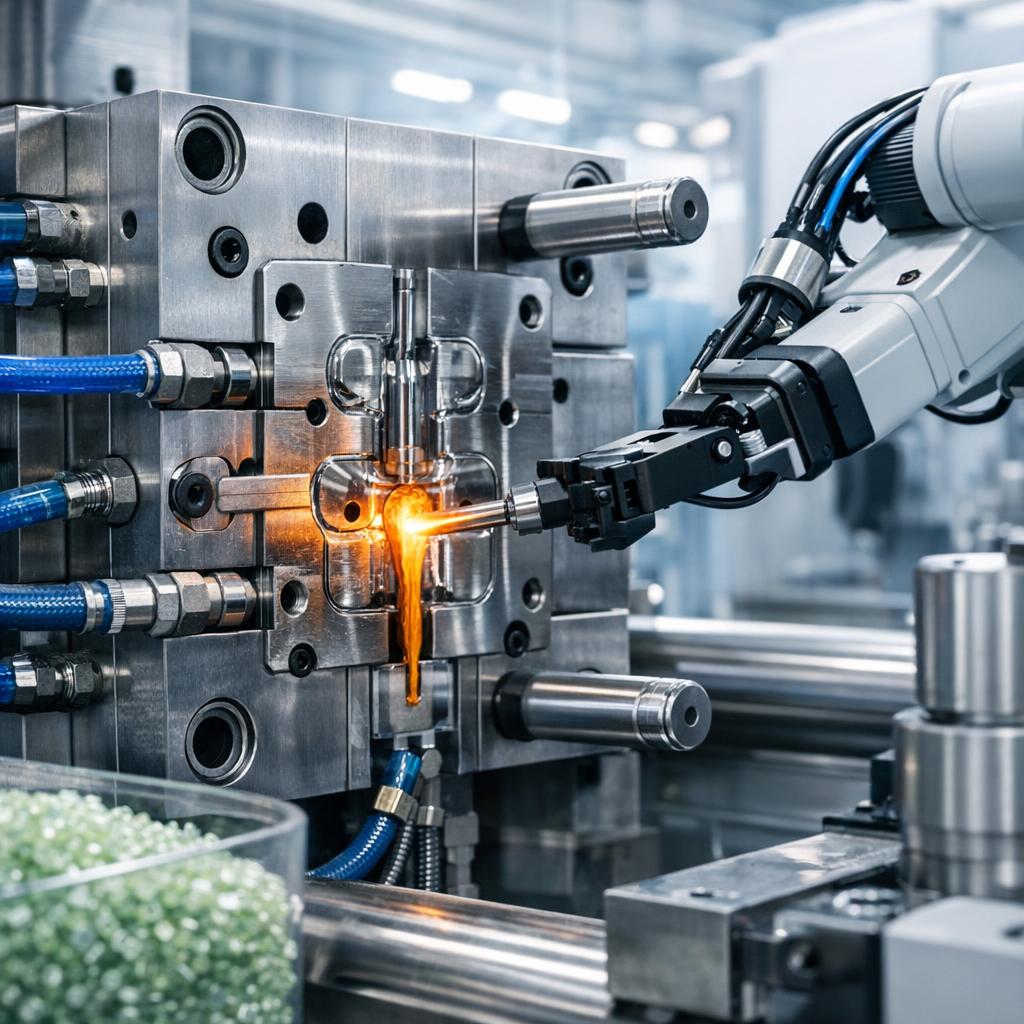

Im Kunststoffspritzguss werden thermoplastische Werkstoffe in Formen eingespritzt, um Bauteile herzustellen. Dabei bestimmt die Materialeffizienz maßgeblich den Ausschuss, die Zykluszeit und den Materialverbrauch. Eine optimale Auslegung des Spritzgießprozesses berücksichtigt sowohl die Eigenschaften des Kunststoffs als auch das Werkzeugdesign.

Die Wahl des richtigen Materials beeinflusst die Prozessstabilität und Produktqualität. Gleichzeitig sind Materialverluste durch Ausschuss, Angüsse oder Nachbearbeitung zu minimieren. Dies erfordert ein tiefes Verständnis für die physikalischen und chemischen Eigenschaften der eingesetzten Kunststoffe sowie deren Verhalten in der Form.

Materialauswahl und deren Einfluss auf die Produktion

Thermoplastische Kunststoffe und ihre Eigenschaften

Die am häufigsten verwendeten Materialien im Spritzgussverfahren sind Thermoplaste wie Polypropylen (PP), Polyethylen (PE), Polystyrol (PS) oder Polyamid (PA). Jedes Material bringt spezifische Eigenschaften mit, die die Verarbeitbarkeit und die Qualität des Endprodukts beeinflussen. Die Fließfähigkeit, Schmelztemperatur und Abkühlzeit sind entscheidende Faktoren für die Zykluszeit und damit für die Produktionseffizienz.

Materialkosten und Wirtschaftlichkeit

Materialkosten machen oft einen erheblichen Anteil der Gesamtkosten aus. Die gezielte Auswahl von Werkstoffen mit optimalem Preis-Leistungs-Verhältnis unterstützt die Kostensenkung. Dabei ist auch die Recyclingfähigkeit des Materials zu berücksichtigen, um langfristig Ressourcen zu schonen und Kosten zu reduzieren.

Vermeidung von Materialverschwendung

Schon bei der Materialauswahl lässt sich Materialverschwendung vermeiden, indem Reststoffe und Ausschuss gezielt wiederverwertet werden. Dies erfordert jedoch eine abgestimmte Prozessführung und geeignete Sortierverfahren. Die Integration von Rezyklat kann die Rohstoffkosten senken, ohne die Qualität wesentlich zu beeinträchtigen.

Werkzeug- und Prozessgestaltung für optimale Materialnutzung

Formgestaltung und Angussoptimierung

Die Werkzeugkonstruktion ist ein zentraler Faktor für die Materialeffizienz. Eine präzise Formgestaltung minimiert den Materialverbrauch und reduziert den Ausschuss. Die Wahl des Angusssystems beeinflusst den Materialfluss und die Zykluszeit. Ein gut ausgelegter Anguss vermeidet Überfüllungen und gewährleistet eine gleichmäßige Füllung der Kavitäten.

Kühlung und Zykluszeit

Die effektive Kühlung des Werkzeugs trägt entscheidend zur Verkürzung der Zykluszeit bei. Eine optimierte Kühlkanalführung ermöglicht eine gleichmäßige Temperaturverteilung, was die Aushärtezeit des Kunststoffs reduziert. Dadurch steigt die Produktivität und der Materialverbrauch sinkt, da weniger Ausschuss durch ungleichmäßige Abkühlung entsteht.

Automatisierung und Prozessüberwachung

Automatisierte Fertigungsprozesse verbessern die Präzision und Wiederholgenauigkeit. Sensorik und Prozessüberwachung erlauben eine zeitnahe Anpassung der Parameter, um Materialverluste zu vermeiden. So lassen sich Ausschussraten verringern und der Materialeinsatz optimieren.

Strategien zur Reduzierung von Ausschuss und Nacharbeit

Qualitätskontrolle und Inline-Messsysteme

Die Integration von Inline-Messsystemen ermöglicht die kontinuierliche Überwachung der Produktqualität. Abweichungen im Materialfluss oder in den Prozessparametern werden sofort erkannt. Dadurch kann das System frühzeitig korrigieren, bevor Ausschuss entsteht. Dies spart Material und verkürzt die Produktionszeit.

Schulungen und Mitarbeiterkompetenz

Gut geschulte Mitarbeiter spielen eine wesentliche Rolle bei der Materialeffizienz. Sie erkennen Prozessstörungen frühzeitig und reagieren angemessen. Regelmäßige Schulungen sorgen dafür, dass die Bediener mit den neuesten Verfahren und Werkzeugen vertraut sind und Materialverluste vermeiden helfen.

Wartung und Instandhaltung der Maschinen

Die regelmäßige Wartung der Spritzgießmaschinen sichert deren optimale Funktion. Defekte oder verschlissene Teile führen zu ungleichmäßiger Verarbeitung und erhöhtem Ausschuss. Ein präventives Instandhaltungsmanagement verhindert diese Fehler und trägt zur Materialeinsparung bei.

Ressourcenschonung durch innovative Technologien

Recycling und Wiederverwendung von Kunststoffabfällen

Das Recycling von Kunststoffabfällen innerhalb der Produktion reduziert den Bedarf an Neuware. Mechanisches Recycling ermöglicht die Wiederverwertung von Angüssen und Ausschussmaterial. Dabei ist die Qualität des Rezyklats entscheidend für die Produkteigenschaften. Moderne Technologien verbessern die Reinheit und Homogenität des recycelten Materials.

Leichtbau und Materialeinsparung

Leichtbaukonzepte im Kunststoffspritzguss führen zu einer gezielten Materialreduktion. Dünnere Wandstärken und optimierte Strukturen sparen Rohstoff ein, ohne die Stabilität der Bauteile zu beeinträchtigen. Simulationssoftware unterstützt die Auslegung solcher Leichtbau-Designs und minimiert die Entwicklungszeit.

3D-Druck als Ergänzung zum Spritzguss

Der 3D-Druck ergänzt den Kunststoffspritzguss bei Kleinserien und Prototypen. Er ermöglicht eine schnelle und materialeffiziente Herstellung komplexer Bauteile. Durch gezielten Einsatz lassen sich Entwicklungszeiten verkürzen und Materialeinsatz optimieren, bevor in die Serienfertigung gestartet wird.

Praxisbeispiele: Effiziente Materialnutzung in der Produktion

Optimierung bei der Automobilindustrie

In der Automobilindustrie wird Kunststoffspritzguss für viele Bauteile eingesetzt. Durch gezielte Materialauswahl und Werkzeugoptimierung konnten Hersteller Ausschussraten deutlich senken. Zudem ermöglicht die Integration von Rezyklaten erhebliche Kosteneinsparungen. Die Kombination aus Prozessautomatisierung und Qualitätsüberwachung sorgt für gleichbleibende Qualität und reduziert Nacharbeit.

Elektronikbranche: Präzision und Materialeffizienz

Die Elektronikbranche profitiert von der hohen Präzision des Spritzgussverfahrens. Hier ist die Materialnutzung besonders kritisch, da kleine Bauteile mit engen Toleranzen gefertigt werden. Durch die Verwendung spezieller Kunststoffe und optimierter Angusssysteme konnte der Materialverbrauch signifikant gesenkt werden. Gleichzeitig erlaubt die Prozessüberwachung eine schnelle Fehlererkennung.

Medizintechnik: Sicherheit und Nachhaltigkeit

In der Medizintechnik spielt neben der Materialeffizienz auch die Hygiene eine wichtige Rolle. Spezielle Kunststoffe und sterile Werkzeuge gewährleisten die Produktsicherheit. Gleichzeitig optimieren Hersteller den Materialeinsatz durch präzise Prozesssteuerung und minimieren so Abfall. Das spart Kosten und unterstützt nachhaltige Produktionsprozesse.

Für mehr Details und spezialisierte Lösungen bietet sich ein Besuch dieser Webseite an: https://www.tecmat.de/kunststoffspritzguss/. Dort finden Sie umfangreiche Ressourcen zu Materialauswahl, Prozessoptimierung und innovativen Technologien im Kunststoffspritzguss.

Technische Innovationen für nachhaltige Produktion

Smart Factory und Digitalisierung

Die Digitalisierung revolutioniert die Kunststoffspritzgussproduktion. Vernetzte Maschinen und intelligente Steuerungssysteme ermöglichen eine Echtzeitüberwachung und -steuerung. Dies führt zu einer hohen Prozessstabilität und einer verbesserten Materialausnutzung. Smart Factory Konzepte reduzieren Energie- und Rohstoffverbrauch und optimieren den gesamten Fertigungsablauf.

Künstliche Intelligenz und Prozessoptimierung

Künstliche Intelligenz (KI) analysiert Produktionsdaten, erkennt Muster und schlägt Prozessanpassungen vor. Durch KI-gestützte Simulationen lassen sich optimale Prozessparameter ermitteln, die Materialverluste reduzieren. Dies steigert die Produktivität und sorgt für eine konstant hohe Qualität.

Nachhaltige Materialien und Biokunststoffe

Der Einsatz nachhaltiger Materialien gewinnt an Bedeutung. Biokunststoffe bieten eine umweltfreundliche Alternative zu herkömmlichen Thermoplasten. Sie lassen sich häufig im Spritzgussverfahren verarbeiten und tragen zur Reduzierung des ökologischen Fußabdrucks bei. Die Herausforderung liegt in der Anpassung der Prozessparameter und der Werkzeugauslegung.

Messbare Vorteile durch optimierte Materialnutzung

- Reduzierung von Materialkosten um bis zu 20 % durch Recycling und Prozessoptimierung

- Verkürzung der Zykluszeiten durch verbesserte Werkzeugkühlung

- Minimierung von Ausschussraten durch Inline-Qualitätskontrolle

- Steigerung der Produktqualität und Kundenzufriedenheit

- Erhöhung der Produktionsflexibilität durch Automatisierung

- Nachhaltige Ressourcenschonung und verbesserte Umweltbilanz

Diese Vorteile zeigen, wie eng die Materialeffizienz mit der Gesamtperformance der Produktion verbunden ist. Unternehmen, die ihre Materialnutzung optimieren, sichern sich langfristig Wettbewerbsvorteile und stärken ihre Marktposition.

Praktische Tipps zur Umsetzung effizienter Materialnutzung

- Analysieren Sie den gesamten Materialfluss vom Rohstoff bis zum Fertigprodukt.

- Wählen Sie Materialien mit geeigneten Eigenschaften und guter Verarbeitbarkeit.

- Optimieren Sie das Werkzeugdesign, insbesondere Anguss und Kühlung.

- Implementieren Sie Prozessüberwachung und automatische Qualitätskontrollen.

- Schulen Sie Ihre Mitarbeiter regelmäßig zu Materialeffizienz und Prozesssteuerung.

- Setzen Sie Recyclingstrategien konsequent um und prüfen Sie Rezyklateinsatz.

- Nutzen Sie Digitalisierung und KI, um Produktionsdaten auszuwerten und zu optimieren.

- Testen Sie Leichtbauvarianten und innovative Werkstoffe im Produktdesign.

Die konsequente Umsetzung dieser Maßnahmen führt zu einer nachhaltigen Verbesserung der Produktionsprozesse. Dabei sollten Unternehmen kontinuierlich ihre Ergebnisse messen und Anpassungen vornehmen, um optimale Effizienz zu gewährleisten.

Materialeffizienz als Wettbewerbsvorteil nutzen

Die effiziente Nutzung von Material im Kunststoffspritzguss ist weit mehr als reine Kostensenkung. Sie beeinflusst die gesamte Wertschöpfungskette und fördert Innovationen. Unternehmen, die hier investieren, profitieren von schnelleren Produktionszeiten, höherer Produktqualität und besserer Umweltbilanz. So wird Materialeffizienz zum entscheidenden Faktor für nachhaltigen Erfolg im Markt.

Häufige Fragen zum Kunststoffspritzguss und effiziente Materialnutzung

- Welche Kunststoffe eignen sich am besten für den Spritzguss?

- Thermoplaste wie Polypropylen, Polyethylen und Polyamid sind weit verbreitet, da sie eine gute Verarbeitbarkeit und mechanische Eigenschaften bieten.

- Wie kann ich Materialverluste im Spritzgussprozess reduzieren?

- Durch optimierte Werkzeugkonstruktion, Prozessüberwachung und den Einsatz von Recyclingmaterial lassen sich Ausschuss und Verschnitt deutlich verringern.

- Welche Rolle spielt die Werkzeugkühlung für die Produktionseffizienz?

- Eine gleichmäßige und effektive Kühlung verkürzt die Zykluszeit und verbessert die Produktqualität, was den Materialverbrauch senkt.

- Kann recyceltes Material im Spritzguss verwendet werden?

- Ja, wenn das Rezyklat sorgfältig aufbereitet wird, kann es ohne Qualitätseinbußen in vielen Anwendungen eingesetzt werden.

- Wie lässt sich die Produktionsqualität beim Spritzguss sichern?

- Durch den Einsatz von Inline-Qualitätskontrollen, automatisierter Prozesssteuerung und regelmäßiger Wartung der Maschinen wird eine hohe Qualität gewährleistet.

- Welche Vorteile bietet die Digitalisierung für den Spritzgussprozess?

- Digitale Vernetzung ermöglicht Echtzeit-Überwachung, schnelle Prozessanpassungen und dadurch eine effizientere Nutzung von Material und Ressourcen.

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.